Мероприятия

Новости

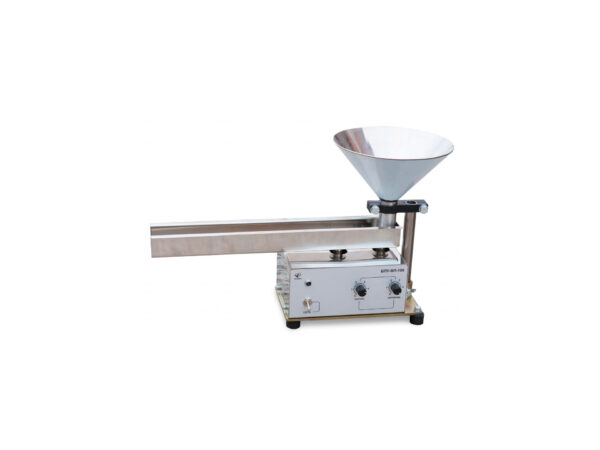

Оборудование

Горнодобывающая промышленность

Горная промышленность представляет собой совокупность отраслей, выполняющих задачи по разведке месторождений, открытой или подземной добыче и обогащению полезных ископаемых с получением конечного продукта или полуфабрикатов.

Горная отрасль тесно связана с другими отраслями промышленности, такими как химическая и металлургическая, являясь для них источником сырья для дальнейшей обработки.

Наличие богатого опыта в разработке месторождений и огромные запасы, сосредоточенных на территории нашей страны делают Россию мировым лидером в добыче и поставке многих полезных ископаемых. Кроме этого горнодобывающая отрасль занимает одно из ведущих мест в экономике, формируя значительную часть налоговых поступлений в бюджет и создавая сотни тысяч рабочих мест.

ПрофиМайнер – это промышленный горный портал для специалистов горнодобывающей, металлургической и химической отраслей, созданный для повышения эффективности работы горных компаний за счет цифровизации отрасли, а также для продвижения услуг и продукции этих компаний на Российском рынке и за рубежом.